Zasada działania

Spalanie węgla o wysokiej zawartości siarki (ponad 2% siarki w węglu) wytwarza w sposób naturalny wystarczającą ilość SO3 w spalinach żeby osiągnąć optymalną rezystywność pyłu. Ponieważ w dzisiejszych czasach większość kotłów energetycznych spala węgiel niskosiarkowy, głównym celem kondycjonowania jest dostarczenie brakującej ilości SO3 do strumienia spalin przed elektrofiltrem. Kondycjonowanie wpływa na właściwości pyłu, tj. redukuje jego rezystywność, podwyższa spoistość i do pewnego stopnia zmienia rozmiar ziaren. Należy tu dodać, że termin „kondycjonowanie spalin” może odnosić się nie tylko do dawkowania SO3, ale i również innych substancji, np. wody (jest to najtańsza metoda kondycjonowania o ograniczonych efektach działania) czy amoniaku; podwójne kondycjonowanie za pomocą trójtlenku siarki i amoniaku może być optymalnym rozwiązaniem w przypadku dużego udziału najdrobniejszych frakcji pyłu (PM2,5), ponieważ amoniak powoduje aglomerację cząstek pyłu. Dalsza część artykułu odnosi się jednak przede wszystkim do kondycjonowania spalin za pomocą SO3.

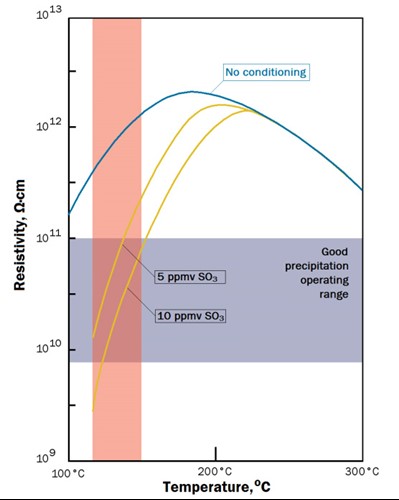

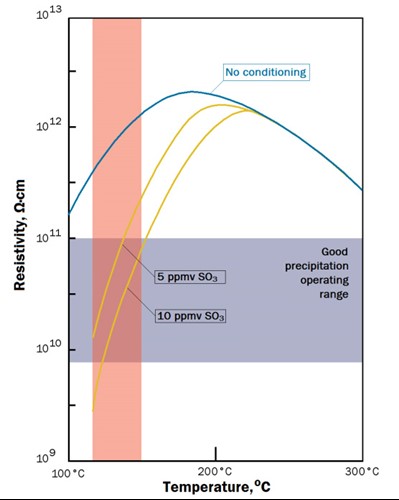

Powiększenie rozmiarów elektrofiltru i jego modyfikacje są skuteczne z punktu widzenia poprawy efektywności elektrofiltracji, jednakże to w rezystywności pyłu drzemie największy potencjał. Wykres na rysunku 1 obrazowo opisuje zależność rezystywności pyłu od stężenia SO3 w spalinach i temperatury spalin. Nawet niewielka ilość (kilka ppm) SO3 w strumieniu spalin powoduje znaczny spadek rezystywności pyłu, w szczególności w przedziale temperatur typowych dla spalin na wlocie do elektrofiltru.

Rys. 1. Rezystywność pyłu w funkcji temperatury i zawartości SO3 w spalinach

Powszechnie uważa się, że rezystywność pyłu w zakresie 1010 - 1011 Ω·cm (niebieski obszar na rysunku 1) jest zakresem optymalnym do jego elektrofiltracji. Kiedy rezystywność pyłu jest poniżej tego zakresu, naładowana cząstka zbyt łatwo uwalnia ładunek co w konsekwencji powoduje nadmierne porywanie pyłu zgromadzonego na elektrodach osadczych. Z drugiej zaś strony, pył o rezystywności powyżej 1011 Ω·cm wspiera odwrotne zjawisko: pył bardzo mocno przylega do elektrody osadczej prowadząc do zjawiska ulotu wstecznego (ang: back-corona discharge) co ogranicza skuteczność elektrofiltru.

Trójtlenek siarki reaguje z wilgocią zawartą w spalinach tworząc mgłę (aerozol) kwasu siarkowego. Następnie, drobne krople kwasu siarkowego osiadają na cząstkach pyłu tworząc na nim cienką warstwę przewodzącą. Dlatego, głównym zadaniem kondycjonowania jest utrzymanie rezystywności pyłu w odpowiednim zakresie, który w sposób ciągły umożliwia jego niską emisję. Wymagane stężenie SO3 w spalinach zależy od wielu czynników ale zazwyczaj nie przekracza 10 - 15 ppm.

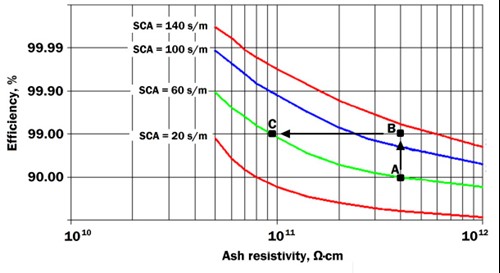

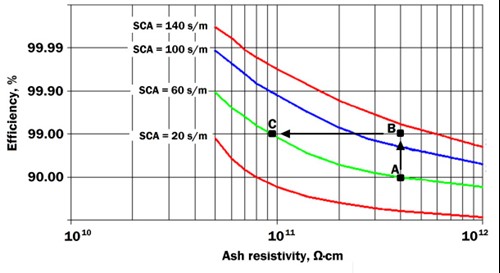

Rysunek 2 przykładowo obrazuje jak skuteczność elektrofiltru zależy od rezystywności pyłu oraz jednostkowej powierzchni osadczej elektrofiltru (SCA – ang. Specific Collection Area).

Rys. 2. Efektywność elektrofiltru w funkcji rezystywności pyłu oraz jednostkowej powierzchni osadczej (SCA)

Zakładając, że celem jest poprawa niskiej efektywności istniejącego elektrofiltru o niewielkiej jednostkowej powierzchni osadczej (punkt A na zielonej krzywej) dostępne są dwa alternatywne rozwiązania, tj.: albo rozbudowa elektrofiltru o dodatkowe pola (punkt B) albo obniżenie rezystywności pyłu przez kondycjonowanie spalin (punkt C na zielonej krzywej).

Nowoczesna instalacja kondycjonowania spalin

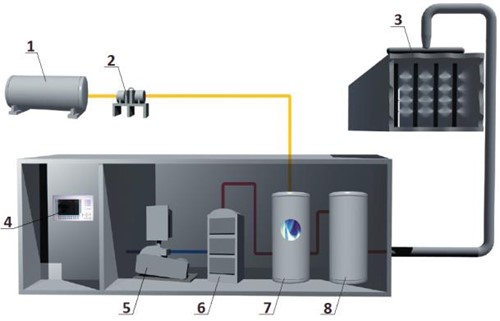

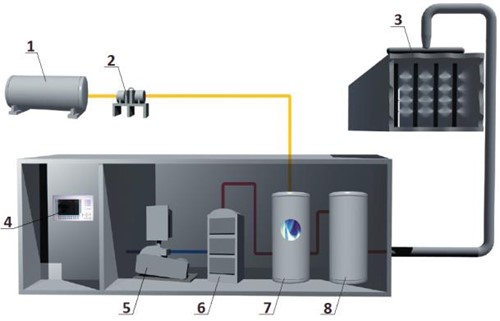

Na rysunku 3 pokazano układ nowoczesnej instalacji kondycjonowania spalin firmy Pentol.

Rys. 3. Instalacja kondycjonowania spalin Pentol;

(1) zbiornik siarki, (2) pompa, (3) kanał spalin, (4) układ sterowania, (5) dmuchawa, (6) nagrzewnica, (7) palnik, (8) katalizator

Doświadczenie producenta wskazuje, że optymalnym rozwiązaniem jest magazynowanie w zbiorniku (1) siarki postaci płynnej. W celu utrzymania pod kontrolą lepkości siarki płaszcz zbiornika jest ogrzewany do temperatury ~130°C (medium grzewczym jest zazwyczaj para). W analogiczny sposób kontrolowana jest temperatura wewnątrz rurociągu, którym transportowana jest siarka. Pompa dozująca (2) wspomaga transport płynnej siarki ze zbiornika do palnika (7). Powietrze do spalania doprowadzane do palnika dmuchawą (5) jest wstępnie podgrzewane za pomocą nagrzewnicy elektrycznej (6). Podgrzanie strumienia powietrza powyżej temperatury samozapłonu siarki umożliwia jej zapłon bez potrzeby instalowania dodatkowego układu zapłonowego. Następnie, SO2 z palnika podlega konwersji do SO3 w specjalnym katalizatorze (8). Ostatnim etapem jest wstrzyknięcie mieszaniny SO3-powietrze do kanału spalin za pomocą lanc z dyszami (3).

Obecnie, instalacje kondycjonowania są w pełni zautomatyzowane (śledzą obciążenie kotła) a ich obsługa jest zdalna. Ogranicza to do minimum ilość prac wymagających udziału człowieka. W praktyce serwis instalacji polega na okresowej kontroli oraz uzupełniania dostaw siarki w zbiorniku.

Fotografie instalacji

Rys. 4. Zbiornik magazynowy płynnej siarki

Rys. 5. Wnętrze kontenera z instalacją (po lewej palnik siarki, w głębi grzałki powietrza, po prawej dmuchawa)

Rys. 6. Kontener z instalacją, rurociągami i zabudowanymi na kanałach spalin dyszami dawkującymi SO3

Rys. 7. Widok kontenera z instalacją (z góry)

Stan elektrofiltru przed kondycjonowaniem

Ogólna zasada mówi, że kondycjonowanie daje najlepsze rezultaty kiedy elektrofiltr znajduje się w dobrym stanie zarówno pod względem mechanicznym jak i elektrycznym. Tym praktyka pokazałą, że kondycjonowanie może znacznie ograniczyć emisję pyłu nawet w przypadku bardzo niskiej efektywności elektrofiltru.

Dokładne określenie parametrów pracy elektrofiltru jest niezbędne do określenia możliwości zastosowania kondycjonowania i uzgodnienia z operatorem zakresu prac do wykonania umożliwiającego uzyskanie możliwie najlepszych rezultatów. Charakterystyki prądowo-napięciowe są jednym z najlepszych narzędzi do opracowania stadium wykonywalności.

Aplikacje

Główne aplikacje to kondycjonowanie spalin z:

- kotłów węglowych w elektrowniach,

- kotłów węglowych w elektrociepłowniach,

- kotłów w elektrociepłowniach w hutach (spalających zazwyczaj mieszankę gazu wielkopiecowego i koksowniczego),

- taśm spiekalniczych w spiekalniach rud.

W dzisiejszych czasach coraz częściej instalacje kondycjonowania są wykorzystywane w kombinacji z mokrym odsiarczaniem. W ten sposób instalacje mokrego odsiarczania spalin (IOS) za elektrofiltrami są obciążone mniejszym strumieniem pyłu a co za tym idzie kryształy gipsu mogą osiągać większe rozmiary. W dodatku kolor uzyskiwanego w ten sposób gipsu jest bielszy. Są to krytyczne parametry określające jakość gipsu i jego cenę. W krajach takich jak Niemcy czy Francja większość nowych instalacji kondycjonowania jest dedykowana przede wszystkim do ochrony mokrych IOS.

Pomiar SO3 w spalinach

Pentol jest producentem jednego z podstawowych przyrządów do kontroli poprawności pracy instalacji kondycjonowania spalin, a mianowicie stacjonarny i przenośny analizator SO3. Pozwala on określić stężenie SO3 na wlocie do elektrofiltru oraz upewnić użytkownika, że w spalinach za elektrofiltrem może być obecna jedynie śladowa ilość trójtlenku siarki.